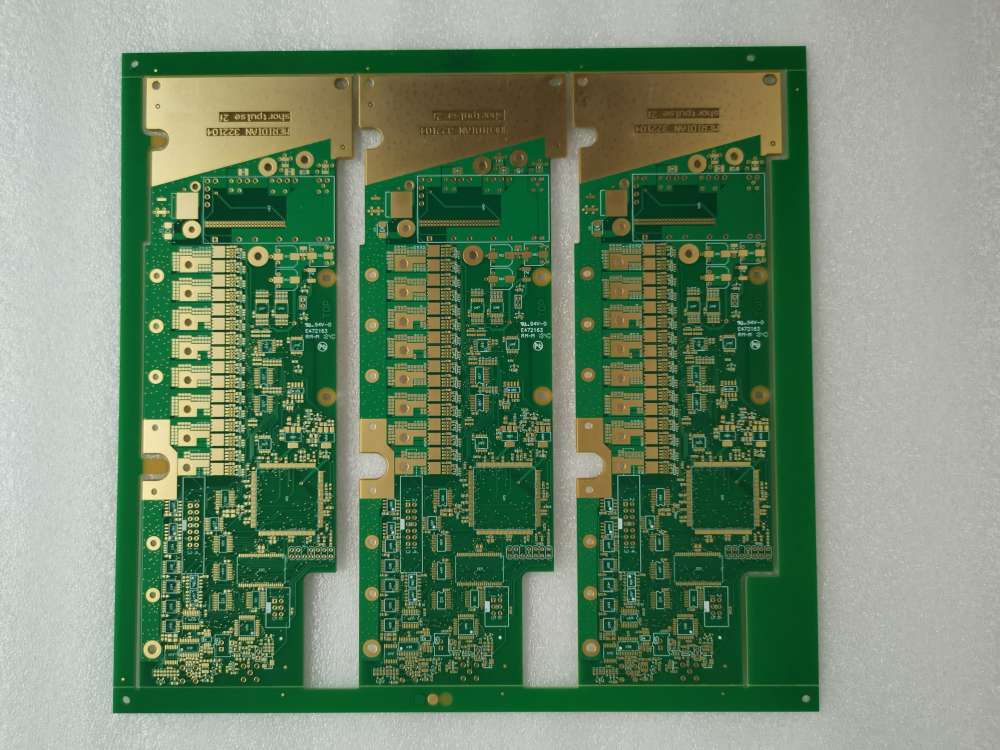

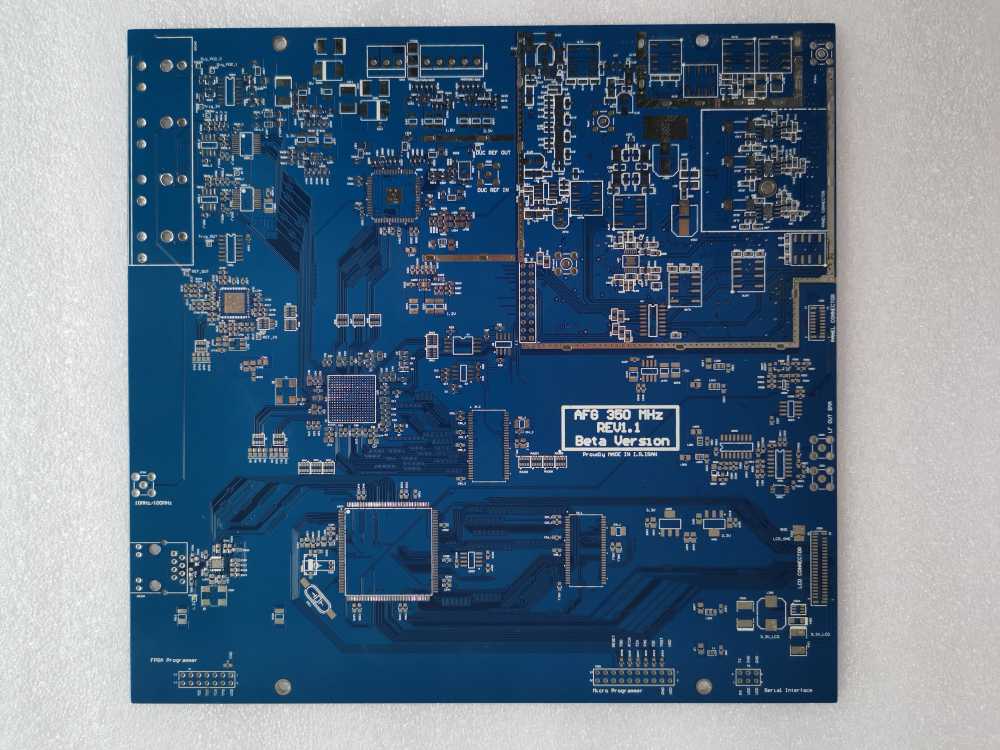

PCB multicouche - fabrication jusqu'à 56 couches

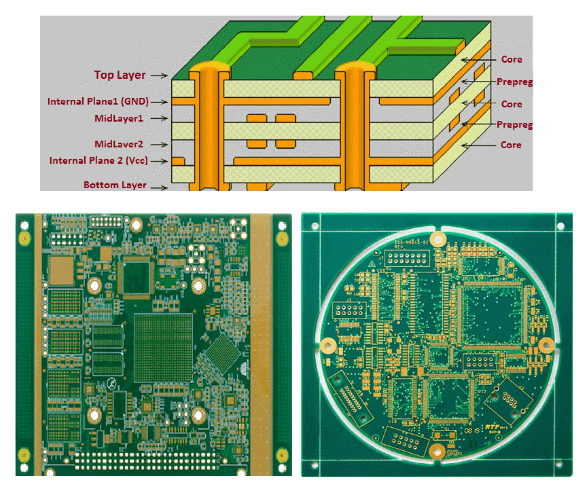

Conception d'empilement de PCB multicouches et son processus de stratification

Fabrication de PCB multicouches

Avantages et inconvénients du PCB multicouche

Avantages :

Haute densité d'assemblage

Les PCB multicouches multiplient leur densité grâce à la superposition. Cette densité accrue permet une plus grande fonctionnalité, améliorant la capacité et la vitesse malgré la taille plus petite du PCB.

Petite taille

Le PCB multicouche augmente la surface de la carte grâce à l'ajout de couches, ce qui réduit la taille globale. Cela permettra d'utiliser des circuits imprimés multicouches de plus grande capacité dans des appareils plus petits, tandis que des circuits imprimés uniques de grande capacité doivent être installés dans des produits plus grands.

Poids léger

Les PCB multicouches peuvent accomplir la même quantité de travail que plusieurs cartes monocouches, mais le font à une taille plus petite et avec moins de composants de connexion, ce qui réduit le poids. Il s'agit d'une considération essentielle pour les petits appareils électroniques où le poids est une préoccupation.

Les cartes de circuits imprimés multicouches ont au moins trois couches conductrices, dont deux sur la surface extérieure, et la couche restante est intégrée dans la carte isolante. La connexion électrique entre eux est généralement réalisée par des trous plaqués sur la section transversale de la carte de circuit imprimé. Sauf indication contraire, les cartes de circuits imprimés multicouches sont les mêmes que les cartes double face, généralement des cartes plaquées à trous traversants

Désavantages:

Coût élevé

Praesent porttitor, nulla vitae posuere iaculis, arcu nisl dignissim dolor, a pretium mi sem ut ipsum. Fusce fermentum.

Temps de fabrication long

Praesent porttitor, nulla vitae posuere iaculis, arcu nisl dignissim dolor, a pretium mi sem ut ipsum. Fusée

Demandez des méthodes de test hautement fiables.

Praesent porttitor, nulla vitae posuere iaculis, arcu nisl dignissim dolor, a pretium mi sem ut ipsum. Fusce fermentum.

Le circuit imprimé multicouche est le produit du développement de la technologie électronique à grande vitesse, multifonction, grande capacité et petit volume. Avec le développement continu de la technologie électronique, en particulier l’application étendue et approfondie de circuits intégrés à grande et très grande échelle, les circuits imprimés multicouches se développent rapidement dans les directions suivantes : haute densité, haute précision et couches élevées, minuscules lignes et petits trous, trous borgnes et enterrés, rapport épaisseur de plaque/ouverture élevé et d’autres technologies pour répondre aux besoins du marché.

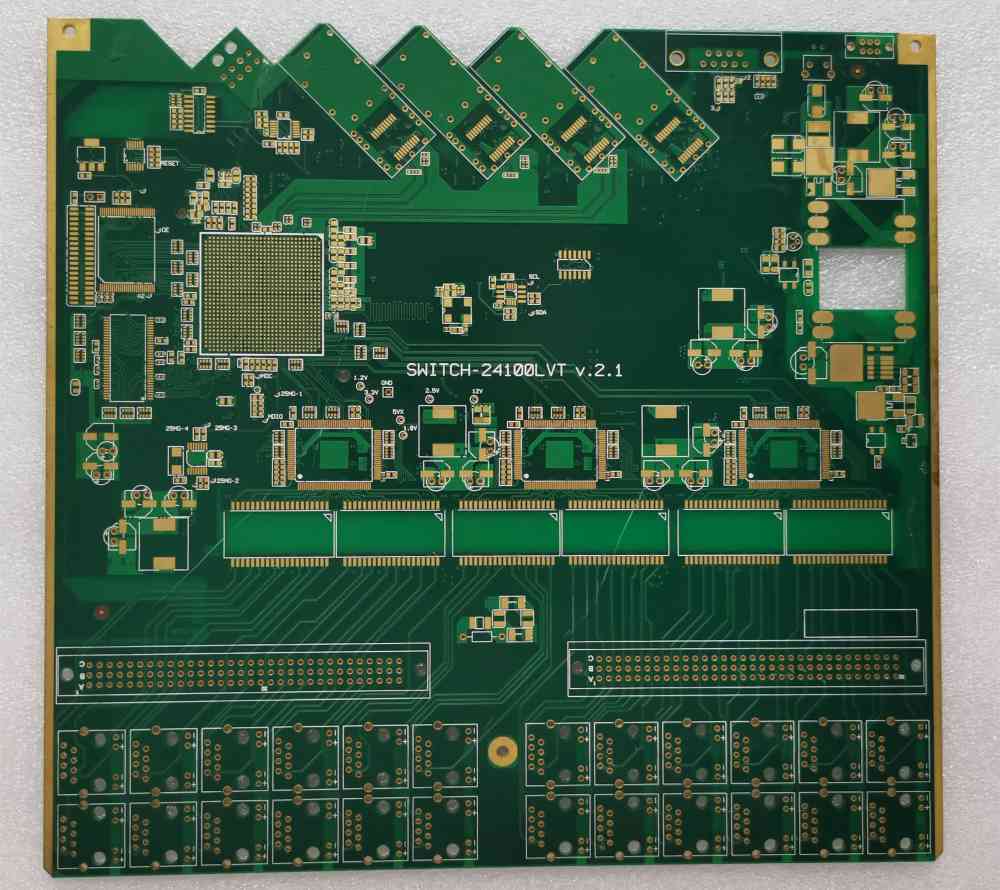

Pourquoi les cartes multicouches PCB sont-elles toutes des couches paires ?

- Il peut être fabriqué dans une usine de PCB. La carte à quatre couches utilise généralement un noyau avec une feuille de cuivre de chaque côté et une carte à trois couches avec une feuille de cuivre d'un côté. Ils doivent être pressés ensemble.

- La différence de coût de processus entre les deux est que la carte à quatre couches a une feuille de cuivre supplémentaire et la couche de liaison. La différence de coût n'est pas significative. Lorsque l'usine de PCB fait un devis, ils sont généralement cités sur une base de nombre pair. En outre, 3 à 4 couches sont généralement citées comme une note. (Par exemple : si vous concevez une carte à 5 couches, l'autre partie proposera un devis au prix d'une carte à 6 couches. C'est-à-dire que le prix que vous concevez pour 3 couches est le même que le prix que vous concevez pour 4 couches.)

- Dans la technologie de traitement des PCB, la carte PCB à quatre couches est mieux contrôlée que la carte à trois couches, principalement en termes de symétrie. Le gauchissement de la carte à quatre couches peut être contrôlé en dessous de 0,7 % (norme IPC600), mais la taille de la carte à trois couches est grande. À ce moment-là, le gauchissement dépassera cette norme, ce qui affectera la fiabilité de l'assemblage SMT et de l'ensemble du produit. Par conséquent, le concepteur ne doit pas concevoir la carte de couche impaire. Même si la couche impaire est nécessaire, elle sera conçue comme une fausse couche paire. C'est-à-dire concevoir 5 couches en 6 couches et 7 couches en 8 couches.

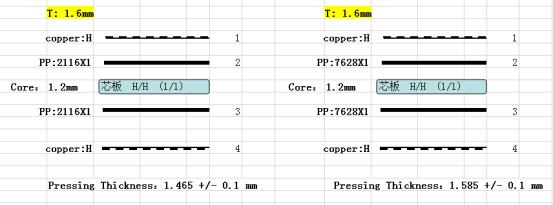

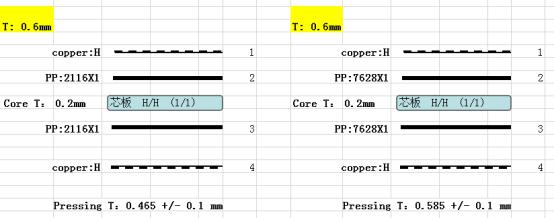

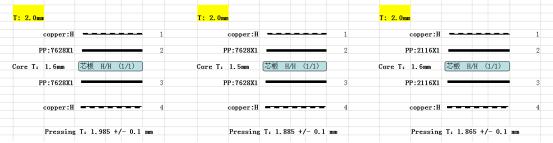

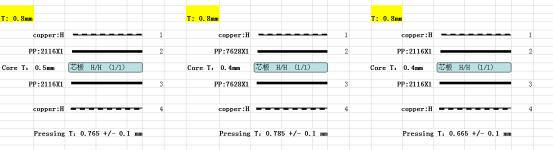

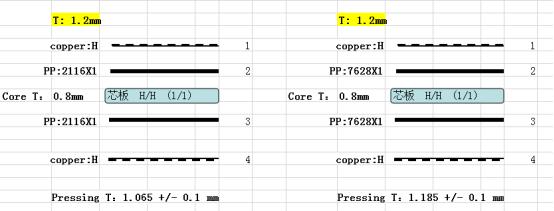

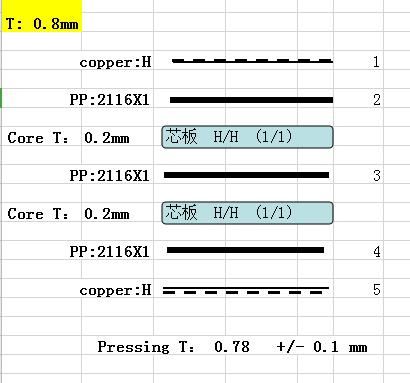

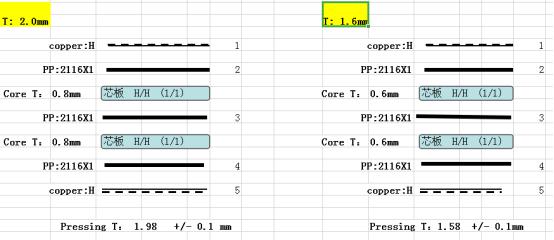

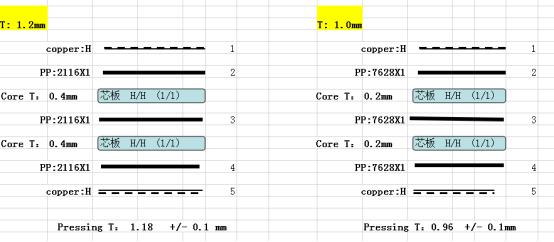

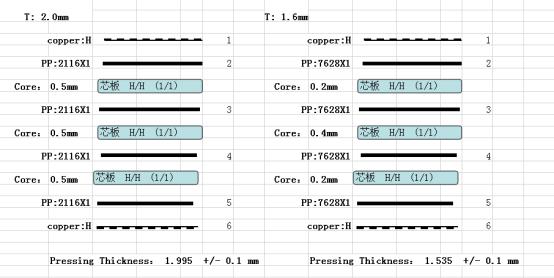

Méthode de calcul de l'empilement de PCB multicouche :

- A : Épaisseur de la couche intérieure

- E : Épaisseur de la feuille de cuivre intérieure

- X : Épaisseur du panneau fini

- B : Épaisseur de la feuille de PP

- F : Épaisseur de la feuille de cuivre extérieure

- Y : Tolérance PCB fini

1. Calculez la limite supérieure et inférieure de pression :

- Généralement en étain : limite supérieure -6MIL, limite inférieure -4MIL

- Plaque d'or : limite supérieure -5MIL, limite inférieure -3MIL

- Par exemple, fer-blanc : limite supérieure=X+Y-6MIL limite inférieure=X-Y-4MIL

- Calculer la médiane = (limite supérieure + limite inférieure)/2

- ≈A+la surface de la deuxième couche de feuille de cuivre%*E+la surface de la troisième couche de feuille de cuivre%*E+B*2+F*2

Le matériau de coupe interne du panneau à quatre couches conventionnel ci-dessus est plus petit de 0,4 mm que le panneau fini, en utilisant une seule feuille de 2116 PP pour presser. Pour une épaisseur de cuivre de couche interne spéciale et une épaisseur de cuivre de couche externe supérieure à 1 OZ, l’épaisseur de cuivre doit être prise en compte lors du choix du matériau de la couche interne.

2. Calculez la tolérance de pressage :

Limite supérieure = Épaisseur du panneau fini + Valeur de tolérance en ligne finie – [Épaisseur du placage de cuivre, épaisseur du caractère d’huile verte

(Conventionnel 0.1MM)]-L’épaisseur théoriquement calculée après pressage

Limite inférieure = épaisseur du panneau fini-produit fini valeur de tolérance hors ligne-[épaisseur de cuivre galvanoplastique, épaisseur du caractère d’huile verte

(Régulier 0.1MM)]-L’épaisseur théoriquement calculée après avoir appuyé sur

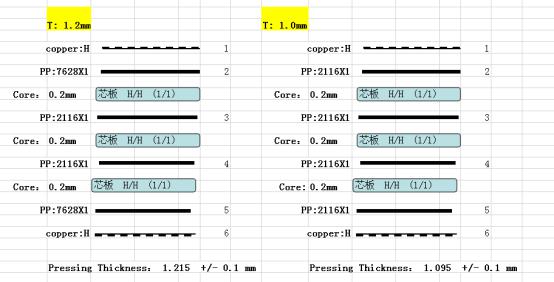

3. Généralement types de feuilles PP :

En règle générale, n’utilisez pas deux feuilles PP à forte teneur en résine ensemble. Si la couche intérieure de cuivre est trop petite, veuillez utiliser des feuilles de PP à haute teneur en résine. Les feuilles 1080 PP ont la densité la plus élevée et une faible teneur en résine. N’appuyez pas autant que possible sur des feuilles simples. Seules 2 feuilles de feuilles 2116 et 7630 PP peuvent être pressées dans des plaques de cuivre épaisses au-dessus de 2OZ. La couche ne peut pas être pressée par une seule feuille de PP. Les feuilles 7628 PP peuvent être pressées par une seule feuille, 2 feuilles, 3 feuilles ou jusqu’à 4 feuilles.

Explication du calcul de l’épaisseur théorique du circuit imprimé multicouche après pressage

Épaisseur après stratification PP = 100 % d’épaisseur de stratification de cuivre résiduel-épaisseur de cuivre interne * (1-taux de cuivre restant%)

4. Recommandation typique de l'empilement multicouche

1) : empilement de PCB à 4 couches

2).Empilage de PCB à 6 couches

3).Empilage typique de PCB à 8 couches

Introduction au processus de stratification PCB multicouche

★ La stratification utilise une température et une pression élevées pour faire fondre le préimprégné par la chaleur, le faire couler et le transformer en une feuille durcie. Il transforme ensuite une ou plusieurs planches intérieures gravées (traitement à l’oxyde noir) et une feuille de cuivre en une planche multicouche.

★ Ce processus comprend également l’empilement des couches avant la stratification, le perçage de trous de positionnement et le routage du profil après les panneaux multicouches stratifiés.

1. Flux de processus de stratification

Étapes du processus de fabrication de PCB multicouches

Remarques : Pour les empilements de PCB à 6 couches et plus, deux couches internes ou plus doivent être prépositionnées afin que les trous et les circuits des différentes couches aient le bon alignement.

2. Méthodes de positionnement

1) Positionnement des clous à rivets : appuyez sur la disposition du panneau de couche interne et du préimprégné avec des trous de positionnement pré-percés

- La séquence est fixée sur le gabarit avec des rivets puis poinçonnée avec un chasse-clou

- Rivets à positionner

2) Positionnement du joint de soudure : réglez le panneau de couche interne et le préimprégné avec des trous de positionnement pré-percés en fonction de la disposition

- La séquence est réglée sur le gabarit équipé de broches de positionnement, puis à travers le chauffage plusieurs

- Un point fixe, utilisant le préimprégné pour fondre et se solidifier lorsqu’il est chauffé

Nous utilisons actuellement le positionnement des joints de soudure-RBM

Trou de positionnement pré-perforé pour la planche intérieure, la méthode actuelle que nous utilisons est la suivante : Percez 4 trous de fente sur les quatre côtés de la planche, deux en groupe, en les positionnant respectivement dans la direction X/Y, dont l’un est asymétrique conception. Le but est de commencer à prévenir une réaction.

- A= 7.112±0.0254MM

- B= 4.762 ±0.0254MM

Épaisseur

température

Temps

Contrôle de la qualité après des problèmes potentiels de RBM

1) Décalage intercouche : mauvais positionnement RBM ou mauvaise condensation du point de chauffe, provoquant

Décalage entre les couches après le pressage, après le perçage en raison de

La dislocation des lignes sur chaque couche provoque des ouvertures ou des courts-circuits.

Raison possible:

- écart de poinçonnage de la couche intérieure

- L'expansion et la contraction de la plaque intérieure sont très différentes

- Déviation du personnel RBM

- Les paramètres RBM ne correspondent pas - l'effet de coagulation n'est pas acceptable

- Effet de condensation d'usure de la tête chauffante RBM

- Le personnel de pose a mal placé la planche, provoquant la chute du point de chauffage

2) Le noyau interne est inversé : l’ordre du noyau interne est mal placé lors du RBM, ce qui affecte la qualité de la carte assemblée du client.

Introduction au processus d’empilement de couches : le processus de mise en page organise le noyau interne, le préimprégné et la feuille de cuivre avec des plaques d’aluminium en fonction des exigences structurelles et atteint la hauteur requise pour le pressage. L’empilement de couches CEDAL peut être divisé en quatre dispositions principales selon l’image de droite

3. Introduction au préimprégné

Un préimprégné désigne des fibres de verre ou d’autres fibres imprégnées de résine. Après polymérisation partielle, les molécules de résine sont légèrement réticulées, ce qui peut être ramolli par la chaleur. Cependant, il ne peut pas être complètement fondu.

Spécifications du préimprégné

Spécifications du préimprégné

Principales caractéristiques de performance du préimprégné

- Teneur en résine (R/C)

- Fluidité de la résine (R/F)

- Temps de gel (G/T)

- Contenu volatil (V/C)

Test - Teneur en résine

Teneur en résine (RC)

1). Définition de la teneur en résine : le pourcentage du poids de résine dans le semi-durci par rapport au poids du préimprégné ;

2). Formule de calcul : RC=(TW-DW)÷TW ×100 % ;

RC : teneur en résine ; TW : poids de préimprégné ; DW : poids du tissu de verre après cuisson.

3) TW peut être utilisé comme indicateur de contrôle lorsque le poids de base du tissu de verre est constant

Instrument : Balance électronique, précision : 0,001 g

Échantillon : 4″ X 4″ X 4 morceaux

Description du contenu en résine

Teneur en résine du préimprégné (RC)

- L'IRC est principalement lié à l'épaisseur du stratifié.

- le RC est faible et l'épaisseur de la planche est mince ;

- lSi la déviation de la gauche, du milieu et de la droite du RC est grande, l'uniformité de l'épaisseur de la planche sera médiocre.

- Après avoir contrôlé le RC du préimprégné, l'épaisseur requise peut être obtenue après pressage, et la valeur Cpk de l'épaisseur peut être augmentée.

Tableau comparatif de la teneur en résine et de l’épaisseur du PP

Calcul d'épaisseur après remplissage de résine :

Epaisseur après pressage PP

Épaisseur = épaisseur théorique d’une seule perte de remplissage en PP

Perte de remplissage = (taux de cuivre résiduel côté 1-A) x épaisseur de la feuille de cuivre + (taux de cuivre résiduel côté 1-B) x épaisseur de la feuille de cuivre + 0,4*(D2)2*H(épaisseur de la couche interne)*N(trou Nombre)/toute la surface du plateau

La relation entre les paramètres caractéristiques du film PP et la fluidité de la résine :

- Le temps de gel (PG) est important et la résine a une forte fluidité ;

- La fluidité (RF) est grande et la résine a une forte fluidité;

- La viscosité minimale (MV) est faible et la résine a une forte fluidité ;

- Grande fenêtre d'écoulement (FW), forte fluidité de la résine ;

L'influence de la fluidité de la résine sur la qualité du carton

Lorsque PG est long, RF est élevé, MV est faible ou FW est long, les situations suivantes peuvent se produire après avoir appuyé sur :

Il y a beaucoup de flux de résine et une mauvaise uniformité d’épaisseur de planche (facile à être épais au milieu et mince sur le bord).

Des bords blancs apparaissent sur les bords du panneau en raison de la faible teneur en résine.

Le skateboard se produit facilement.

Texture facile à montrer.

La teneur en résine du panneau est réduite, ce qui affecte les propriétés diélectriques et les propriétés d’isolation. En outre, les performances anti-CAF sont médiocres.

La contrainte interne de la plaque est augmentée et il est facile de se tordre et de se déformer après le pressage.

Lorsque PG est court, RF est faible, MV est élevé ou FW est court, les situations suivantes peuvent se produire après la suppression :

Planche sèche, ligne de tronc, pointe sèche.

Des bulles d’air.

La force de cohésion entre les couches de matériau central est affaiblie et la planche a tendance à éclater.

La résistance au pelage entre la résine et la feuille de cuivre est affaiblie.

Conditions de stockage PP :

- Température de stockage : 21 ± 2 ℃ ou moins de 5 ℃

- Humidité de stockage : inférieure à 60 %

- Durée de stockage : 90 jours et six mois

Points clés du contrôle de l'empilement des calques

-Placer la carte le long du faisceau laser

Notre configuration actuelle est de deux types. Le contrôle de la cohérence de la superposition peut assurer une force uniforme pendant le pressage et éviter les bords blancs dus à la perte de pression. Cela nécessite que la position du faisceau laser soit ajustée et fixée lors de la préparation du drapage. Pose du panneau avec le faisceau laser dans la production de couches.

- Contrôle de la hauteur

Le contrôle de la hauteur pendant la pose peut assurer le bon déroulement du pressage et atteindre une productivité maximale.

Machine

Hauteur minimale

Hauteur la plus élevée

- Exigences de configuration des panneaux

- Les planches de tailles différentes ne peuvent pas être superposées.

- Les planches avec une différence d'épaisseur de plus de 15 mil ne peuvent pas être superposées.

- Les panneaux de différentes épaisseurs sont posés ensemble, le thermocouple doit être placé au milieu du panneau mince et le personnel ADARA doit être averti d'augmenter le temps de durcissement de 10 minutes.

- De petites plaques (moins de 10 pièces) de différentes épaisseurs de feuille de cuivre peuvent être assemblées en coupant la feuille de cuivre, et un film anti-adhésif en PE doit être placé entre la carte et la feuille de cuivre conductrice pendant la production.

- Exigences de mise en place distinctes

- Posez la planche au milieu de tout le cycle.

- Ajoutez une couche factice en haut et en bas de la planche de production et atteignez la hauteur la plus basse.

- Exigences de mise en place distinctes

Le panneau de traitement à l’oxyde noir est stocké dans l’environnement pendant une longue période et il est facile d’absorber l’eau, provoquant un délaminage après le pressage.

Processus

Temps de stockage

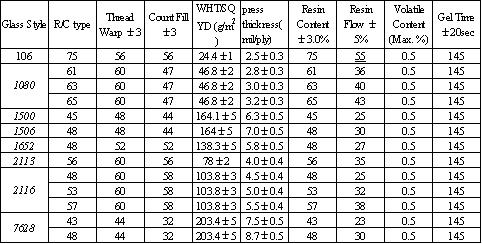

Directives de conception de lay stack up

1. Exigence de conception de la carte intérieure

- Le bord de la planche intérieure est rempli de coussinets factices. Le diamètre du tampon doit être de 4,0 mm et l'espacement doit être de 1,5 mm.

- Les deux couches de coussinets factices correspondant au panneau de la couche intérieure doivent être décalées de la moitié de la distance du coussinet pour équilibrer la pression lors du pressage.

- Les coussinets factices des rangées adjacentes doivent être décalés pour améliorer l'écoulement de la résine.

Dans la conception du circuit imprimé, si la zone supprimée par le routage est importante, un tampon factice doit être ajouté à la zone de routage pour augmenter le taux de cuivre résiduel et réduire le remplissage. Le diamètre du tampon doit être de 4,0 mm et l’espacement doit être de 1,5 mm.

Lors de la conception en réseau, si la zone retirée par le routage est relativement grande, ajoutez un tampon factice dans la zone de routage pour augmenter le taux de cuivre résiduel et réduire le remplissage. Le diamètre du tampon doit être de 1,5 mm et l’espacement est de 1,0 mm.

- Pour les conceptions avec des bords cassés, les tampons factices doivent être remplis avec un diamètre de tampon de 1,5 mm et un espacement de 1,0 mm.

- Les deux couches de coussinets factices correspondant au panneau de couche interne doivent être décalées de la moitié de la distance du coussinet pour équilibrer la pression pendant le pressage

2. Exigences de conception PP

1. La structure à symétrie centrale peut éviter le phénomène de flexion causé par les contraintes structurelles.

2. Haut R/C, tissu fin sur la couche extérieure

- La même combinaison de tissu de verre et la même teneur élevée en résine sont placées sur la couche extérieure.

- Dans différents types de combinaisons de tissus de verre, basées sur le principe de symétrie, des tissus fins sont placés sur la couche externe.

3. Chaîne à chaîne, trame à trame

Le fil de tissu de verre contient différents nombres de fils dans les sens de la chaîne et de la trame, ce qui entraîne une teneur en colle différente et des différences de dilatation thermique dans les deux sens.

4. Chaque couche de préimprégné a une épaisseur raisonnable

- L'épaisseur et la teneur en colle sont élevées. L'épaisseur n'est pas adaptée au contrôle

- Petite épaisseur, faible teneur en colle et faible adhérence

5. Nombre minimum de couches

- Nombreuses couches, coût élevé et non adapté au contrôle de processus

Méthode de pressage – Presse hydraulique

La structure de la machine de pressage hydraulique est de type sous vide et de type à pression standard. La plaque entre les ouvertures de chaque couche est serrée entre les plaques chauffantes supérieure et inférieure. La pression est de bas en haut et la chaleur est transférée des plaques chauffantes supérieure et inférieure à la plaque.

Avantages : équipement simple, faible coût, rendement important.

Inconvénients : flux de colle important et mauvaise uniformité d’épaisseur.

Méthode de pressage - ADARA SYSTEM Cedal

DARA SYSTEM Cédale

La Cedal est une machine à plastifier révolutionnaire. Son principe de fonctionnement utilise une feuille de cuivre enroulée en continu qui se stratifie dans une chambre à vide fermée. Le courant est alors appliqué aux deux extrémités. En raison de sa résistance, la feuille de cuivre génère une température élevée et chauffe le préimprégné, et la pression est appliquée par l’airbag supérieur pour obtenir l’effet de compression.

Avantages :

- Utilisation des feuilles de cuivre intercalaires supérieure et inférieure pour le chauffage électrique, les économies d'énergie et les faibles coûts d'exploitation.

- Petite différence de température entre les couches intérieure et extérieure, chauffage uniforme, bonne qualité du produit.

- Le temps de cycle est court, environ 60 minutes.

- Vitesse de chauffage rapide (35/min).

Désavantages:

- L'équipement a une structure complexe et un coût élevé.

- La sortie d'une seule machine est faible.

- La pression est une méthode de travail pneumatique, qui ne peut pas fournir de haute pression.

Courbe de pression

Contrôle des paramètres et fonction de pressage

Vide:

Cela peut aider à éliminer les gaz, l’air et les petits résidus de monomères générés par la volatilisation du solvant.

Température:

L’agent de durcissement DICY est très stable à température ambiante et peut être durci rapidement après que la température ait augmenté. Les expériences montrent que 170 °C est la température de durcissement idéale. Par conséquent, il est nécessaire de contrôler la température au-dessus de 170 °C pendant le processus de pressage pour terminer la réaction de durcissement.

Taux de chauffage :

Le maintien d’un taux de chauffage spécifique peut augmenter de manière appropriée la fluidité de la résine, améliorant ainsi la mouillabilité de la résine et prévenant les problèmes causés par le stress thermique.

Pression:

Compenser la pression de vapeur générée par les volatils. Améliorer la fluidité de la résine. Augmente l’adhérence entre les couches. Empêcher la déformation due au stress thermique pendant le refroidissement

Contrôle d'épaisseur

Essai d'épaisseur

- Utilisez une jauge d'épaisseur pour mesurer l'épaisseur des quatre coins et un point médian de chaque plaque

- Le point de test est à 50 mm du bord de la planche

- Tolérance d'épaisseur : exigences générales d'épaisseur ± 10 %

Contrôle de l'épaisseur actuelle après avoir appuyé sur

- Utilisez une jauge d'épaisseur pour mesurer l'épaisseur des quatre coins et un point médian de chaque plaque

- Le point de test est à 50 mm du bord de la planche

- Tolérance d'épaisseur : exigences générales d'épaisseur ± 10 %

Le PCB multicouche est fabriqué en empilant deux circuits ou plus les uns sur les autres, et ils ont des interconnexions prédéfinies fiables. Étant donné que le perçage et le placage ont été terminés avant que toutes les couches ne soient pressées ensemble, cette technique viole le processus de fabrication traditionnel depuis le début. Les deux couches les plus internes sont composées de doubles panneaux traditionnels, tandis que les couches externes sont différentes. Ils sont composés de panneaux uniques indépendants. Avant le pressage, le substrat intérieur sera percé, plaqué à travers le trou, le motif transféré, développé et gravé. La couche extérieure à percer est la couche de signal, qui est plaquée de sorte qu’un anneau de cuivre équilibré soit formé sur le bord intérieur du trou traversant. Les couches sont ensuite enroulées ensemble pour former un PCB multicouche, qui peut être connecté les uns aux autres (entre les composants) à l’aide de la soudure à la vague.

Le pressurage peut se faire dans une presse hydraulique ou une chambre de surpression (autoclave). Dans la presse hydraulique, le matériau préparé (pour l’empilement sous pression) est placé sous pression froide ou préchauffée (le matériau à haute température de transition vitreuse est placé à une température de 170-180 °C). La température de transition vitreuse est la température à laquelle un polymère amorphe (résine) ou une partie de la région amorphe d’un polymère cristallin passe d’un état dur et cassant à un état visqueux et caoutchouteux.

Circuit imprimé multicouche

C’est un récipient rempli de vapeur d’eau saturée à haute température, et une haute pression peut être appliquée. L’échantillon de substrat stratifié (stratifiés) peut y être placé pendant un certain temps pour forcer l’humidité dans le panneau, puis retirer à nouveau l’échantillon. Placez-le sur la surface de l’étain fondu à haute température et mesurez ses caractéristiques de “résistance au délaminage”. Ce mot est également synonyme d’autocuiseur, qui est couramment utilisé par l’industrie. De plus, dans le processus de pressage de panneaux multicouches, il existe une “méthode de presse en cabine” avec du dioxyde de carbone à haute température et haute pression, qui est également similaire à ce type de presse autoclave.

Il fait référence à la méthode de stratification traditionnelle des premières cartes PCB multicouches. À cette époque, la «couche externe» de MLB était principalement laminée et laminée avec un substrat mince en cuivre à une face. Il n’a été utilisé qu’à la fin de 1984, lorsque la production de MLB a considérablement augmenté. La méthode actuelle est la méthode de pressage de grande taille ou de masse de type peau de cuivre (Mme Lam). Cette première méthode de pressage MLB utilisant un substrat mince en cuivre à une face est appelée stratification de capuchon.

Le pressage de panneaux multicouches fait souvent référence aux plis qui se produisent lorsque la peau de cuivre est mal manipulée. De tels défauts sont plus susceptibles de se produire lorsque les peaux de cuivre minces sont inférieures à 0,5 oz et stratifiées en plusieurs couches.

Il fait référence à l’affaissement doux et uniforme sur la surface du cuivre, qui peut être causé par la saillie partielle de la plaque d’acier utilisée pour le pressage. S’il montre une chute nette du bord défectueux, cela s’appelle “plat vers le bas”. Si ces défauts sont laissés sur la ligne après la corrosion du cuivre, l’impédance du signal de transmission à grande vitesse sera instable et du bruit apparaîtra. Par conséquent, un tel défaut doit être évité autant que possible sur la surface en cuivre du substrat.

Lorsque le panneau multicouche est pressé, dans chaque ouverture de la presse, il y a souvent de nombreux “livres” de matériaux en vrac (tels que 8 à 10 ensembles) du panneau à presser. Chaque ensemble de « matériaux en vrac » (Ouverture) Livre) doit être séparé par une plaque en acier inoxydable plate, lisse et trempée. La plaque inox miroir utilisée pour cette séparation est appelée “caul plate” ou “separate plate”. À l’heure actuelle, l’AISI 430 ou l’AISI 630 sont couramment utilisés.

Fait référence au panneau multicouche produit en série, la couche externe de feuille de cuivre et de film est directement pressée avec la peau intérieure, qui devient la lame de masse du panneau multicouche. Cela remplace le substrat mince à simple face traditionnel Press legal.

Lorsque des panneaux multicouches ou des panneaux de substrat sont laminés, le papier kraft est souvent utilisé comme tampon de transfert de chaleur. Il est placé entre la plaque chauffante (plateau) du laminateur et la plaque d’acier pour faciliter la courbe de montée en température au plus près du matériau en vrac. Entre plusieurs substrats ou panneaux multicouches à presser. Essayez de minimiser la différence de température de chaque couche de la feuille; les spécifications couramment utilisées sont de 90 à 150 livres. Parce que la fibre du papier a été écrasée après une température et une pression élevées, elle n’est plus résistante et difficile à fonctionner, elle doit donc être remplacée par une nouvelle. Ce type de papier kraft est co-cuit avec un mélange de bois de pin et de divers alcalis forts. Une fois que les volatils se sont échappés et que l’acide a été éliminé, il est lavé et précipité. Après qu’il soit devenu de la pâte, il peut être pressé à nouveau pour devenir un papier rugueux et bon marché.

Lorsque le panneau multicouche est pressé et que les plaques sont placées et positionnées, elles commenceront à chauffer et seront soulevées par la couche la plus chaude du bas. Ensuite, soulevez avec un puissant vérin hydraulique (bélier) pour presser chaque ouverture (matériaux en vrac dans l’ouverture) et sont collés ensemble. À ce moment, le film combiné (préimprégné) commence à se ramollir progressivement ou même à s’écouler, de sorte que la pression utilisée pour l’extrusion supérieure ne peut pas être trop importante. Ceci afin d’éviter un glissement de la feuille ou un écoulement excessif de la colle. Cette pression inférieure (15-50 PSI) initialement utilisée est appelée “pression de baiser”. Cependant, lorsque la résine dans les matériaux en vrac de chaque film est chauffée pour se ramollir et se gélifier et est sur le point de durcir. Il est nécessaire d’augmenter la pression maximale (300-500 PSI) afin que les matériaux en vrac soient étroitement combinés pour former un panneau multicouche solide.

Avant de presser des cartes de circuits imprimés multicouches ou des substrats, divers matériaux en vrac tels que des cartes de couche interne, des films et des feuilles de cuivre, des plaques d’acier, des blocs de papier kraft, etc., doivent être alignés, alignés ou enregistrés de haut en bas pour se préparer. Ensuite, il peut être soigneusement introduit dans la machine de pressage pour un pressage à chaud. Ce type de travail préparatoire s’appelle Lay Up. Pour améliorer la qualité des panneaux multicouches, non seulement ce type de travail «d’empilage» doit être effectué dans une salle blanche avec contrôle de la température et de l’humidité, mais aussi pour la rapidité et la qualité de la production de masse. Généralement, la méthode de presse à grande échelle (Mass Lam) dans la construction, même les méthodes de chevauchement « automatisées », sont nécessaires pour réduire les erreurs humaines. Pour économiser les ateliers et les équipements partagés, la plupart des usines combinent des «planches empilables» et des «planches pliantes» dans une unité de traitement complète, de sorte que l’ingénierie de l’automatisation est assez compliquée.

Vous souhaitez probablement approfondir vos connaissances sur les PCB multicouches. C’est une bonne raison pour laquelle vous avez visité cette page. En outre, vous souhaiterez peut-être importer des cartes de circuits imprimés multicouches. Quel que soit le cas, notre guide vous proposera la meilleure solution pour tous vos besoins en PCB.

Vous souhaitez probablement approfondir vos connaissances sur les PCB multicouches. C’est une bonne raison pour laquelle vous avez visité cette page. En outre, vous souhaiterez peut-être importer des cartes de circuits imprimés multicouches. Quel que soit le cas, notre guide vous proposera la meilleure solution pour tous vos besoins en PCB.

Que signifie PCB multicouche ?

Le PCB multicouche peut être appelé une carte de circuit imprimé multicouche composée de trois couches ou plus. Celui-ci est constitué d’une couche de substrat, qui comporte un métal conducteur sur ses deux faces. Il offre également des fonctionnalités améliorées. Ils sont utilisés dans des appareils complexes nécessitant un très grand nombre de connexions.

Les cartes de circuits imprimés multicouches doivent comporter au moins trois couches de couches conductrices, situées au centre du matériau. Cette fabrication de circuits imprimés multicouches implique la fusion de matériaux et de couches de noyau conducteur imprégnés d’époxy en alternance de fibre de verre.

Les deux sont laminés en utilisant une pression et une température de presse hydraulique élevées. Ce processus conduit à la fusion du préimprégné, qui aboutit plus tard à l’assemblage de ces couches.

Étapes utilisées dans la fabrication de PCB multicouches

Le processus de fabrication des circuits multicouches comporte quelques étapes. Considérons-les.

Développer la conception souhaitée

Planifiez la conception de la mise en page du PCB en suivant toutes les exigences et encodez-la. En faisant cela, vous vous assurez que les différents aspects et parties des conceptions sont sans erreur. Une conception de PCB terminée est alors prête pour la fabrication.

Impression du PCB Design

Dès que la vérification a été finalisée sur la conception, celle-ci peut être imprimée. Vous percez le trou d’enregistrement pour servir de guide pour aligner les films au fur et à mesure que vous continuez le processus.

Imprimer le cuivre utilisé pour la couche intérieure

Cette étape est la première lors de la fabrication de la couche interne du PCB. Vous imprimez la conception du PCB multicouche ; puis le cuivre est recollé à la pièce de lamine qui sert de structure PCB.

Jeter le cuivre inutile

Le cuivre que la résine photosensible ne recouvre pas est éliminé avec un produit chimique puissant et efficace. Dès qu’il est retiré, il ne reste que le cuivre nécessaire à votre PCB.

Stratification des couches de PCB

Une fois que les couches sont exemptes de défauts, vous pouvez les fusionner. Vous pouvez réaliser ce processus en deux étapes, qui incluent l’étape de lay-up et l’étape de stratification.

Forage

Avant de percer, le point de forage est localisé avec un appareil à rayons X. Cela aide à sécuriser la pile de PCB.

Placage PCB

Ce processus aide à fusionner les différentes couches de PCB en utilisant un produit chimique.

Imagerie et placage de la couche externe

En faisant cela, vous protégez le cuivre trouvé sur la couche externe en appliquant la résine photosensible.

Gravure finale

Pour protéger le cuivre pendant le processus, une protection en étain est utilisée. Cela élimine le cuivre indésirable. Cela garantit également des connexions PCB correctement établies.

Appliquer un masque de soudure

Après avoir nettoyé les panneaux PCB, vous appliquez une encre époxy avec un masque de soudure.

Compléter la sérigraphie et les PCB

Le placage des PCB est effectué pour s’assurer que la soudure des composants peut être réalisée. Le processus de dépistage met en évidence toutes les informations importantes sur le PCB.

Fiabilité électrique et des tests

Pour s’assurer de la fonctionnalité, le technicien effectue des tests sur plusieurs zones du PCB.

Profilage et découpe

Selon les exigences du client, différents PCB sont découpés dans le panneau initial. Ensuite, l’inspection de la carte est effectuée et les erreurs sont corrigées avant qu’elle ne soit envoyée pour livraison.

Matériaux utilisés dans la fabrication de PCB multicouches

Les différents matériaux utilisés dans la fabrication de PCB multicouches sont les cartes, la feuille de cuivre, le système de résine, le substrat, les vias et la feuille de fibre de verre infusée. En utilisant un sandwich alterné, vous pouvez stratifier ces matériaux ensemble.

Tous les plans de cuivre sont gravés et le placage traversant de tous les vias internes se fait avant les couches.

PCB multicouche : avantages

Les PCB multicouches présentent de nombreux avantages. Certains d’entre eux incluent:

- Densité d'assemblage plus élevée

- Fourniture de grande vitesse et de grande capacité, en raison de leurs propriétés électriques

- Réduction du poids des appareils

- L'élimination des connecteurs est nécessaire pour plusieurs circuits imprimés séparés, simplifiant ainsi sa construction.

PCB multicouche : utilisations

Les PCB multicouches peuvent être utilisés dans de nombreux domaines. Considérons certains d’entre eux.

- Ils sont utilisés dans la fabrication de scanners CAT, de moniteurs cardiaques et d'équipements de radiographie modernes.

- Utilisé dans la production de circuits à grande vitesse en raison de leur fonctionnalité et de leur durabilité

- Utilisé pour les commutateurs de phares et les ordinateurs de bord en raison de leur haute fonctionnalité et de leur capacité de résistance à la chaleur

- Le fonctionnement des machines et des systèmes de contrôle industriels les utilise en raison de leur petite taille et de leur durabilité.

- Les appareils électroniques grand public tels que les micro-ondes et les smartphones utilisent également des PCB multicouches en raison de leur petite taille et de leurs fonctionnalités.

- Les applications satellites, le GPS et les informations sur les signaux utilisent également des PCB multicouches

- Utilisé dans la production d'électronique informatique utilisée dans les serveurs de cartes mères en raison de ses performances et de ses attributs d'économie d'espace.

Identification d'un PCB multicouche

Vous pouvez identifier un PCB multicouche grâce aux éléments suivants

- Comment votre équipement électronique fonctionne-t-il rapidement, ainsi que le réglage opérationnel de la carte ultime

- La configuration, le nombre de couches et la valeur du bâtiment du conseil jouent également un rôle dans l'identification

- La densité de routage de la carte

- La capacité de fonctionnement, la vitesse, les paramètres et la fonctionnalité permettent de distinguer si le PCB est multicouche

- Ils utilisent des techniques de production simples mais se concentrent toujours sur la performance et la qualité.

- Les PCB multicouches sont généralement difficiles à styliser, contrairement aux PCB monocouches qui ont un processus de production facile

- Les PCB monocouches sont généralement produits en grande quantité et peuvent également être commandés en gros. Cela aide à réduire le prix par carte, garantissant ainsi que la production de ces appareils est moins coûteuse. Pour les PCB multicouches, leur production est généralement fastidieuse et il peut être difficile de les produire en grande qualité à la fois.

Composants utilisés dans la construction de plusieurs PCB

Les composants du PCB comprennent :

- Led : La Led laisse passer le courant dans une direction

- Condensateur : Il est composé d'une charge électrique

- Transistor : utilisé dans la charge d'amplification

- Résistances : elles aident à contrôler le courant électrique lorsqu'il passe à travers

- Diode : les diodes permettent le passage du courant dans une seule direction

- Batterie : elle donne au circuit sa tension

- Presse hydraulique : Elle garantit que les objets métalliques sont transformés en tôles. Cela aide lors de l'amincissement lors de la fabrication de poudre de verre, ainsi que de la fabrication de comprimés.

- Préimprégné : Il s'agit d'un matériau important utilisé dans les panneaux multicouches. Ils aident à maintenir les noyaux ensemble. Les préimprégnés sont constitués de fibre de verre imprégnée d'un matériau à base d'époxy appelé résine. Ses couches sont compactes à une température spécifique. Cela aide à créer une épaisseur de planche spécifique.

Pourquoi les PCB multicouches sont-ils généralement largement utilisés ?

Les PCB multicouches sont largement utilisés pour les raisons suivantes :

- Les PCB multicouches sont fabriqués en utilisant une technologie de pointe. C'est pourquoi il est hautement fiable en raison des compétences, des processus et des conceptions nécessaires à sa fabrication.

- Vous pouvez également l'attribuer au fait que les utilisateurs veulent toujours quelque chose de moderne.

- Sa taille miniature lui donne sa flexibilité

- Il a une petite taille et ses performances sont améliorées grâce à sa technologie. La plupart des utilisateurs préfèrent un appareil de plus petite taille

- En raison de son poids réduit, il est suffisamment portable et pratique pour les utilisateurs. Les utilisateurs peuvent facilement les transporter, car ils ne sont pas aussi encombrants que certains autres smartphones.

- Il fait appel à des professionnels hautement qualifiés, à une technologie moderne et à des matériaux de haute qualité.

- Les PCB multicouches sont livrés avec une couche protectrice, qui empêche les dommages de s'y produire, ainsi qu'une augmentation de sa durabilité

- Il est le plus préféré en raison de sa densité plus élevée, par rapport à ses homologues. Les utilisateurs aiment les appareils qui ont un degré de masse par volume plus élevé, qui devrait disposer de suffisamment d'espace de stockage.

Normes de qualité des PCB multicouches

Le PCB multicouche est livré avec certaines normes de qualité. Ils comprennent

L’ISO 9001 garantit que les fabricants répondent aux besoins des clients dans le cadre des exigences réglementées et autorisées concernant un service ou un produit.

ATF16949 est une autre norme de qualité exigeant que les fabricants d’électronique garantissent la sécurité et la qualité des produits automobiles. Cela contribue à améliorer la fiabilité et les performances des composants automobiles.

Le service de référencement UL exige que les fabricants testent leurs produits de manière approfondie. Il s’agit de s’assurer que les exigences spécifiques sont respectées.

Les PCB multicouches doivent-ils être considérés comme des PCB haute fréquence ?

Oui, les PCB multicouches sont classés dans les PCB haute fréquence. Avec plusieurs couches, les cartes peuvent avoir un excellent coefficient thermique et un contrôle d’impédance.

Pour être considéré parmi les applications de conception à haute fréquence, avoir un plan de masse est très essentiel. Les applications multicouches sont utilisées dans les applications à haute fréquence comme les smartphones et les micro-ondes.

Conclusion

Les PCB multicouches présentent de nombreux avantages et sont pertinents dans plusieurs applications. Cependant, avant de choisir des PCB multicouches, il y a tellement de choses que vous devez considérer. Assurez-vous que la décision que vous prenez correspond à vos besoins.

Nous aimerions recevoir de vos nouvelles

Contact

L3#,Exhibition Bay South,Shenzhen World Exhibition & Convention Center,Fuhai Bao’an Shenzhen China

© 2023 raypcb.fr TOUS DROITS RÉSERVÉS