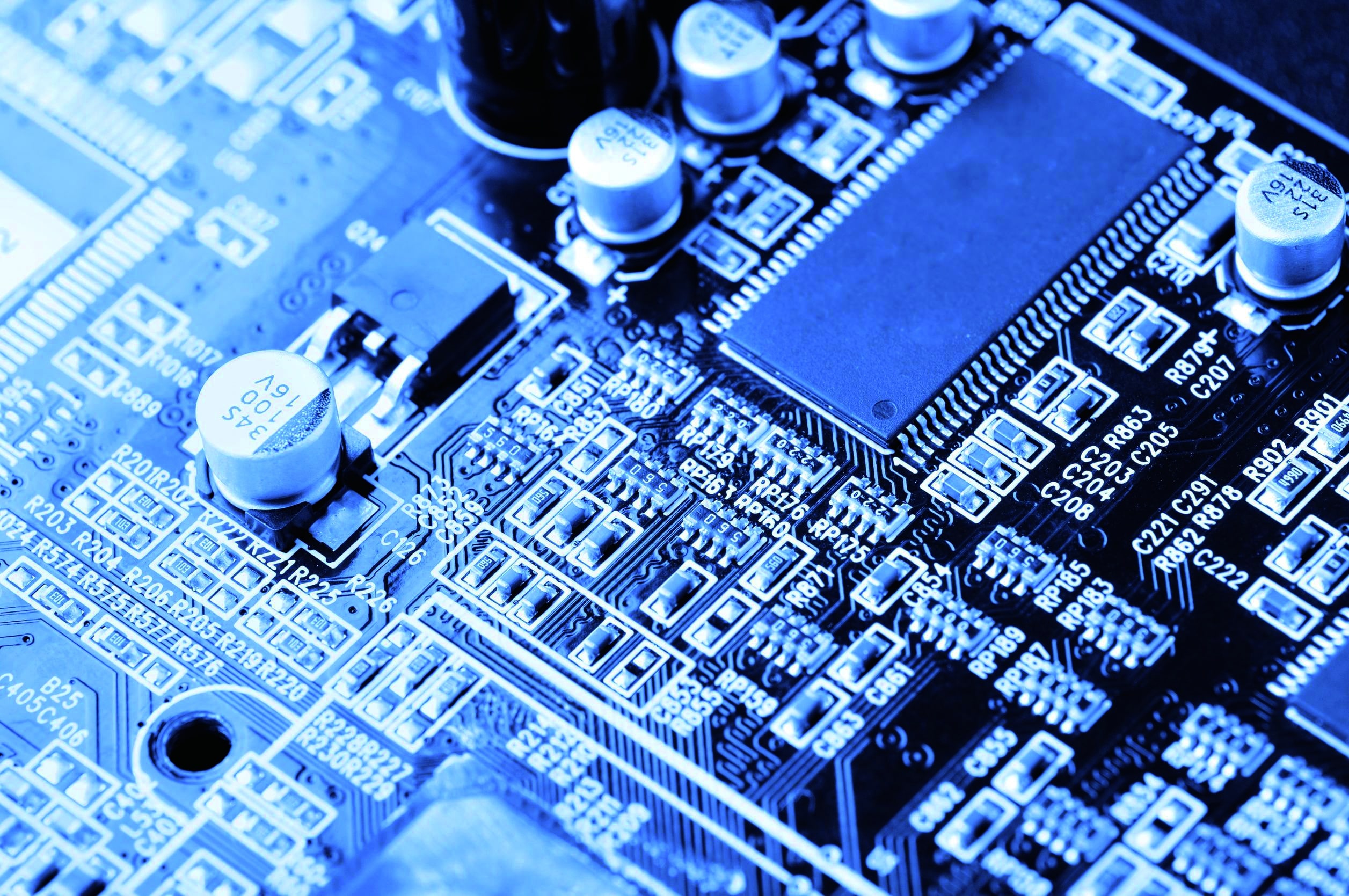

La fabrication de circuit imprimé, également connue sous le nom de PCB (Printed Circuit Board), est un processus essentiel dans l’industrie électronique. Les circuits imprimés sont utilisés pour relier électroniquement et mécaniquement les composants électroniques à l’aide de pistes conductrices, de pastilles et d’autres caractéristiques gravées à partir de feuilles de cuivre stratifiées sur un substrat non conducteur. Ils représentent un élément clé dans les appareils électroniques, tels que les ordinateurs, les téléphones, les appareils médicaux et bien d’autres.

Les circuits imprimés sont fabriqués à partir de divers matériaux, notamment le polyester, le polyimide et le téflon. Le processus de fabrication implique plusieurs étapes, telles que le laminage, le perçage, la gravure, l’assemblage des composants et la soudure. Chaque étape nécessite une précision et une expertise pour garantir l’efficacité et la qualité du produit final.

Récemment, la technologie et les procédés de fabrication des circuits imprimés ont connu des progrès significatifs, notamment avec l’essor de l’électronique flexible et l’adaptation aux exigences écologiques. Ces développements sont essentiels pour répondre aux demandes croissantes et aux besoins du marché en constante évolution dans le secteur de l’électronique.

Types de Circuits Imprimés

Rigide

Les circuits imprimés rigides sont les types les plus courants et sont constitués d’un matériau solide et rigide, généralement du FR4 (un composite à base de fibre de verre). Ils sont largement utilisés dans diverses applications en raison de leur robustesse et de leur durabilité.

Ces cartes sont composées de plusieurs couches isolantes et conductrices.

- Mono-couche : une seule couche conductrice

- Double-couche : deux couches conductrices

- Multicouche : plus de deux couches conductrices

Flexible

Les circuits imprimés flexibles, comme leur nom l’indique, sont conçus avec des matériaux flexibles tels que le polyimide. Ils sont pliables et peuvent être courbés pour s’adapter à différentes formes et applications. Leur légèreté et leur flexibilité les rendent idéaux pour les appareils électroniques portables ou les environnements avec des contraintes d’espace.

Caractéristiques :

- Faible encombrement

- Résistance à la chaleur et aux vibrations

- Possibilité d’intégration 3D

Rigide-flexible

Les circuits imprimés rigide-flexibles combinent les caractéristiques des types rigides et flexibles en utilisant des zones rigides pour les composants et des zones flexibles pour les connexions. Ils offrent une solution polyvalente et robuste pour les applications nécessitant à la fois flexibilité et résistance.

Avantages :

- Intégration aisée de différents composants

- Meilleure fiabilité et performance

- Réduction du poids et de l’espace nécessaire

Dans cet examen des types de circuits imprimés, il est important de choisir la bonne solution pour votre application spécifique afin d’assurer une performance optimale.

Processus de Fabrication

Design

Le processus de fabrication de circuits imprimés commence par la conception du circuit. Les ingénieurs et les concepteurs utilisent des logiciels de CAO (Conception Assistée par Ordinateur) pour créer le schéma électrique et la disposition physique des composants.

Photolithographie

La photolithographie est une étape clé dans la fabrication des circuits imprimés. Elle permet de transférer le motif du circuit sur une couche photosensible appliquée sur un substrat. Le processus implique l’exposition de la couche photosensible à la lumière ultraviolette et son développement chimique pour révéler le motif du circuit.

Gravure

La gravure consiste à retirer la partie non protégée du substrat pour former les pistes de cuivre qui constituent le circuit. Plusieurs techniques de gravure peuvent être utilisées, telles que la gravure chimique, la gravure électrolytique et la gravure plasma.

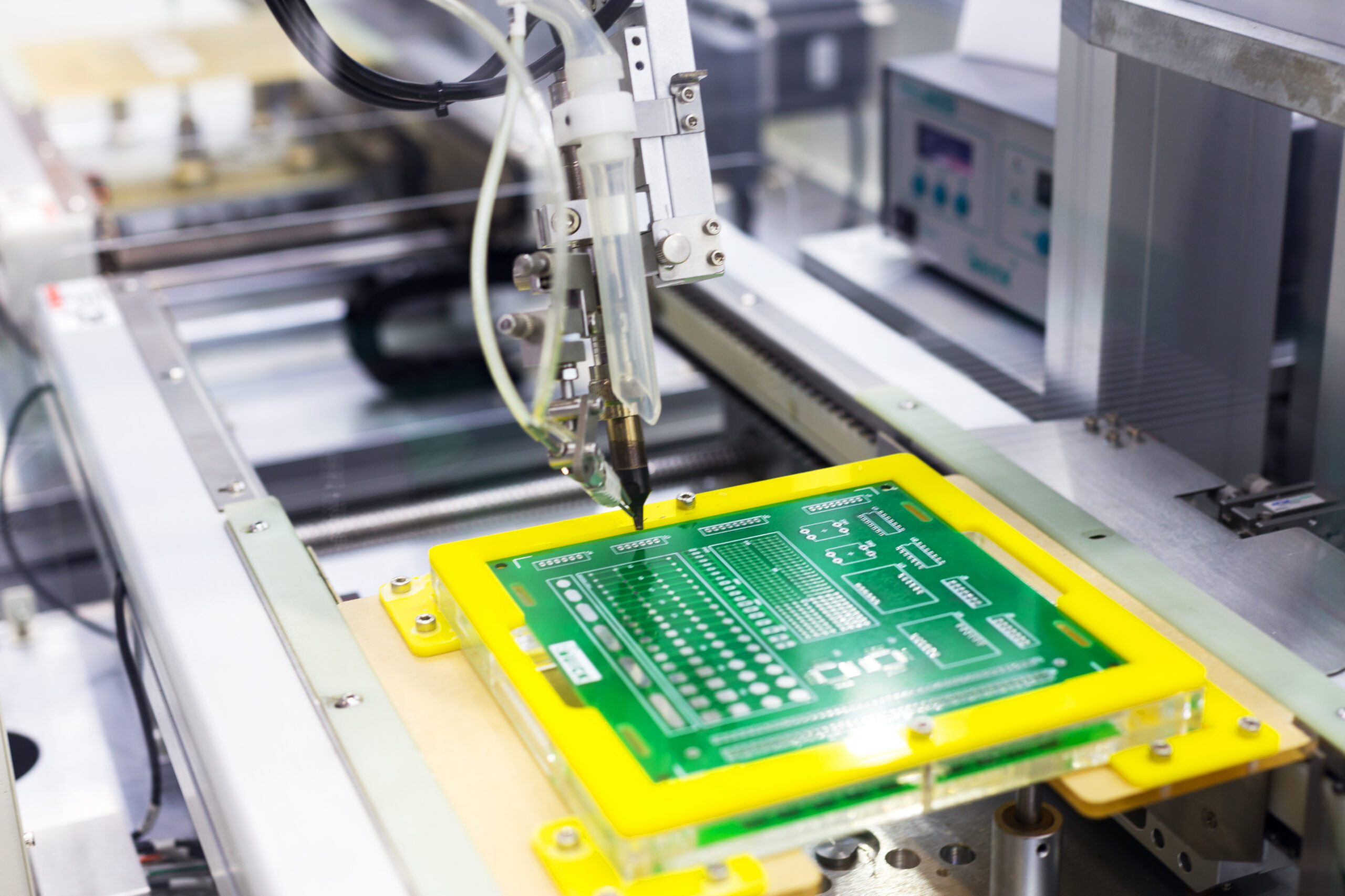

Perçage

Le perçage est réalisé pour créer des trous dans les circuits imprimés qui permettront de fixer les composants électroniques et de les connecter électriquement. Les machines de perçage CNC (Commande Numérique par Calculateur) sont généralement utilisées pour cette opération.

Métallisation

La métallisation est l’étape qui permet de déposer une fine couche de cuivre sur les parois des trous percés afin de créer des interconnexions électriques entre les différentes couches du circuit imprimé. Plusieurs méthodes de métallisation peuvent être employées, comme l’électrodéposition et le placage chimique.

Soudures

Le processus de soudure consiste à fixer les composants électroniques au circuit imprimé en utilisant un alliage métallique, généralement constitué de plomb et d’étain. La soudure peut être réalisée manuellement ou à l’aide de machines automatisées.

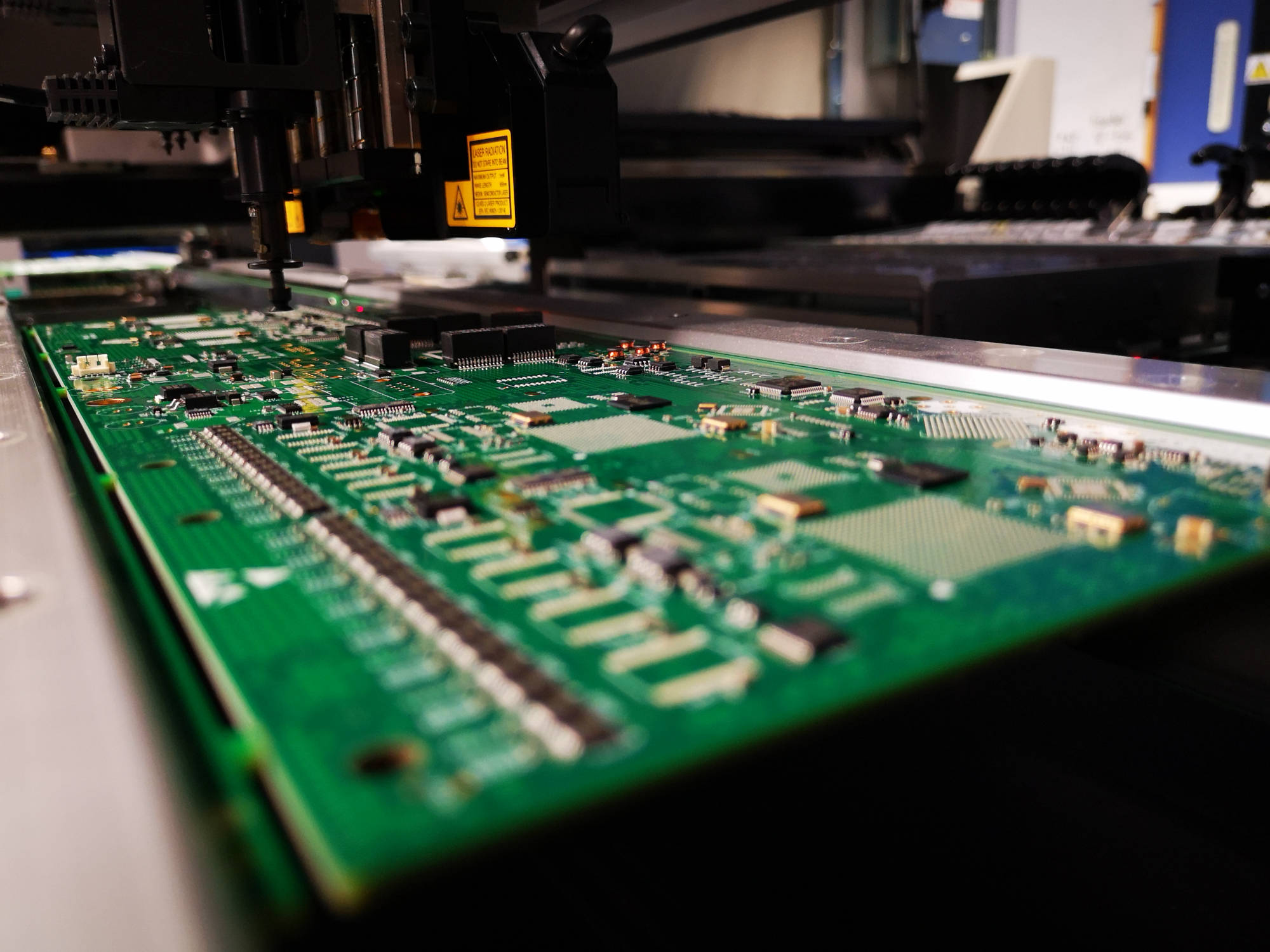

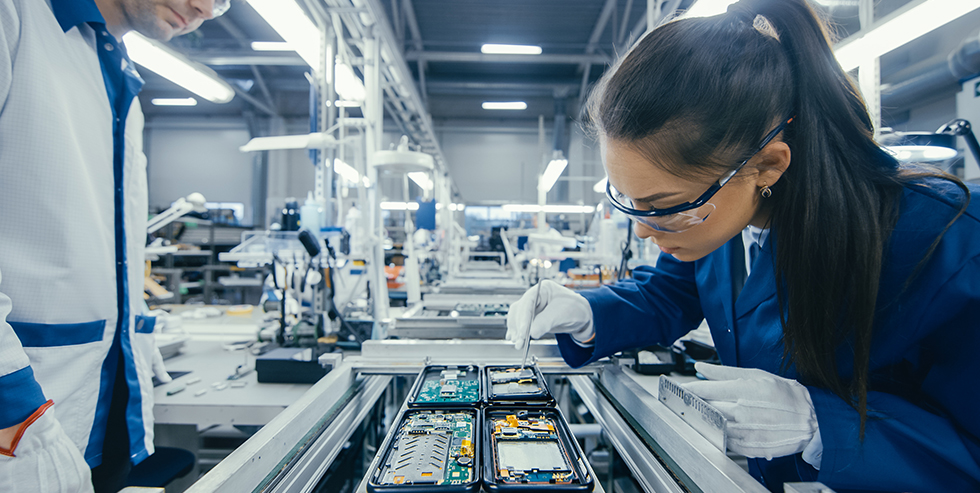

Assemblage des Composants

L’assemblage des composants est la dernière étape de la fabrication des circuits imprimés. Les composants électroniques sont montés sur le circuit imprimé et soudés en place, puis testés pour s’assurer de leur fonctionnement correct. Les techniques d’assemblage dépendent du type de composants utilisés, tels que les composants traversants ou les composants en surface.

Matériaux Utilisés

Substrats

Le substrat est un élément crucial de la fabrication des circuits imprimés. Il est généralement composé de matériaux diélectriques pour isoler les signaux électriques et assurer la stabilité mécanique du circuit. Les matériaux couramment utilisés incluent :

- FR4 : Le FR4 (Flame Retardant 4) est le matériau le plus couramment utilisé dans la fabrication des circuits imprimés. Il est composé de tissu de verre imprégné de résine époxy.

- Aluminium : L’aluminium est utilisé dans les applications à haute puissance ou nécessitant une dissipation de chaleur élevée, car il possède une excellente conductivité thermique.

- Rogers : Les matériaux Rogers sont utilisés pour les applications haute fréquence en raison de leurs propriétés diélectriques stables et de leur faible perte diélectrique.

Revêtements de Surface

Les revêtements de surface sont appliqués sur les circuits imprimés pour protéger les composants et les pistes conductrices contre la corrosion, l’oxydation et les courts-circuits. Les types de revêtements de surface couramment utilisés sont :

- HASL (Hot Air Solder Leveling) : Il s’agit d’un processus de trempage de la carte de circuit imprimé dans un bain de soudure fondu, puis d’exposition à un jet d’air chaud pour éliminer l’excès de soudure. Le HASL est économique et largement utilisé.

- ENIG (Electroless Nickel Immersion Gold) : Ce revêtement consiste en une couche de nickel appliquée par immersion, suivie d’une fine couche d’or. L’ENIG offre une excellente conductivité électrique et une excellente résistance à la corrosion.

- OSP (Organic Solderability Preservative) : L’OSP est un revêtement organique appliqué sur les pistes conductrices pour les protéger de l’oxydation tout en maintenant leur soudabilité. Il est utilisé pour les applications à faible coût et à faible complexité.

Des tables de spécifications et des listes de matériaux peuvent être ajoutées selon les besoins, pour faciliter l’accès et la compréhension des informations par le lecteur.

Méthodes d’Inspection

Inspection Visuelle Automatisée

L’inspection visuelle automatisée (IVA) est une technique d’inspection couramment utilisée pour détecter les défauts dans les circuits imprimés. Cette méthode utilise des caméras et des algorithmes avancés pour examiner les composants et les connexions, en vérifiant la conformité aux spécifications de conception. Voici quelques avantages de l’IVA :

- Précision élevée

- Rapidité d’inspection

- Minimisation des erreurs humaines

Cependant, l’IVA a quelques inconvénients :

- Coût élevé d’investissement initial

- Limitations dans la détection de défauts cachés

Rayons X

L’inspection par rayons X est une autre méthode importante pour l’inspection des circuits imprimés. Elle permet de détecter des défauts internes et cachés qui ne peuvent pas être vus à l’œil nu ou par l’IVA. Les rayons X sont utilisés pour observer et analyser les différentes couches et structures internes des cartes de circuit imprimé. Les avantages de cette méthode incluent :

- Capacité à détecter les défauts cachés

- Inspection non destructive des couches internes

Toutefois, l’inspection par rayons X présente également des inconvénients :

- Coût élevé et équipement encombrant

- Risques liés à l’utilisation de rayons X, tels que l’exposition aux radiations

| Avantages | Inconvénients |

|---|---|

| Précision élevée | Coût élevé d’investissement initial |

| Rapidité d’inspection | Limitations dans la détection de défauts cachés |

En somme, l’inspection visuelle automatisée et l’inspection par rayons X sont deux méthodes d’inspection clés pour les circuits imprimés. Chacune possède ses propres avantages et inconvénients, et le choix entre elles dépendra de l’application spécifique, du budget et des exigences de qualité.

Certifications et Normes

Les certifications et normes jouent un rôle important dans la fabrication de circuits imprimés. Elles garantissent la qualité, la fiabilité et la sécurité des produits. Voici quelques-unes des principales certifications et normes à prendre en compte lors de la fabrication de circuits imprimés :

Certification ISO 9001

ISO 9001 est une norme internationale pour le système de management de la qualité (SMQ). Cette certification assure que l’entreprise a mis en place un système efficace pour contrôler la qualité de ses produits et services.

Certification UL

UL (Underwriters Laboratories) est une organisation indépendante de certification des produits de sécurité. Une certification UL garantit que le circuit imprimé est conforme aux normes de sécurité et a été testé pour éviter les risques d’incendie, de choc électrique et d’autres dangers potentiels.

Certification RoHS

La directive RoHS (Restriction of Hazardous Substances) de l’Union européenne vise à limiter l’utilisation de substances dangereuses dans les équipements électriques et électroniques. La certification RoHS garantit que le circuit imprimé ne contient pas de substances interdites, telles que le plomb, le mercure et le cadmium.

Norme IPC

IPC (Institute of Printed Circuits) est une organisation internationale qui élabore des normes pour l’industrie des circuits imprimés. Les normes IPC fournissent des directives pour la conception, la fabrication et le contrôle qualité des circuits imprimés. Voici quelques normes IPC courantes :

- IPC-A-600 : Acceptabilité des cartes de circuits imprimés

- IPC-A-610 : Acceptabilité des assemblages électroniques

- IPC-TM-650 : Méthodes de test pour les circuits imprimés

Veiller à ce que votre fabricant de circuits imprimés possède ces certifications et respecte ces normes permet d’assurer la qualité, la fiabilité et la conformité de vos produits.

Conclusion

La fabrication de circuits imprimés est un processus complexe et essentiel pour le développement de l’électronique moderne. Grâce aux avancées technologiques, il est devenu possible de créer des circuits imprimés de plus en plus petits et performants.

Les étapes clés de la fabrication comprennent:

- La conception du circuit

- Le choix des matériaux

- La fabrication du PCB

- L’assemblage des composants

Il est important de bien respecter ces étapes pour garantir la qualité et la fiabilité du circuit imprimé. De plus, le choix des technologies utilisées, telles que le routage, la gravure et l’assemblage, ont un impact significatif sur la performance et la durabilité du produit final.

Enfin, la prise en compte de l’impact environnemental et des réglementations en matière de sécurité est cruciale pour assurer une production éthique et responsable des circuits imprimés. En investissant dans des pratiques de fabrication durables, les entreprises peuvent réduire leur impact environnemental et améliorer l’efficacité de leur production.